选矿之磨矿知识问答(九)

1.磨矿的目的是什么?它与选别作业有什么关系?

磨矿是破碎过程的继续,是矿石在选别前的最后一次加工。

磨矿的目的是要使矿石中的有用成分全部或大部分达到单体分离。同时又要尽量避免“过磨”现象。并能达到选别作业要求的粒度,以便为选别作业有效地回收矿石中的有用成分创造条件。

磨矿作业与选别作业的关系很大,选别指标(精矿质量与金属回收率)的好坏,在很大程度上取决于磨矿产品的质量。如果磨矿产品细度不够,各矿物粒子彼此间没有达到充分地单体分离,则选别指标就不会太高。如果过磨碎而产生的矿泥,无论哪种选矿方法均不能有效回收。如果因磨矿而产生大量的矿泥,会使浮选药剂耗量增大,浮选过程失去选择性,回收率及精矿品味都要受影响,严重时甚至会使浮选难于正常进行。

此外,磨矿产品还要符合选别作业所要求的浓度。各种选别作业都有其适宜的浓度范围,过高或过低都不合适。

磨矿作业与选矿的经济指标也有很大关系。磨矿是选矿厂动力消耗最多的一个作业,仅碎矿与磨矿就占选矿厂电能消耗的45%-65X左右。同时磨矿作业也是消耗金属很多的作业。据统计,磨碎1t矿石时,磨矿介质(如钢球或钢棒)衬板的总耗损里达0.4-3.0kg。因此在整个选矿成本中,磨矿费用占很大的比例。

可见,改善磨矿作业,提高其产品质量,降低磨矿费用,提高磨矿机的生产率,不仅能提高精矿质量和金属回收率。而且对于降低选矿总成本以及提高选矿厂的生产率都有很重要的意义。

2.磨矿过程的基本原理是怎样的?

磨矿作业是在磨矿机筒体内进行的,筒体内装有磨矿介质。磨矿介质随着筒体的旋转而被带到一定的高度后,由于介质的自重而下落,于是装在筒体内的矿石就受到介质冲击力的作用;另一方面由于磨矿介质在筒体内沿筒体轴心的公转与自转,在磨矿介质之间及其与筒体接触区又产生对矿石的挤压和磨剥力,从而将矿石磨碎。

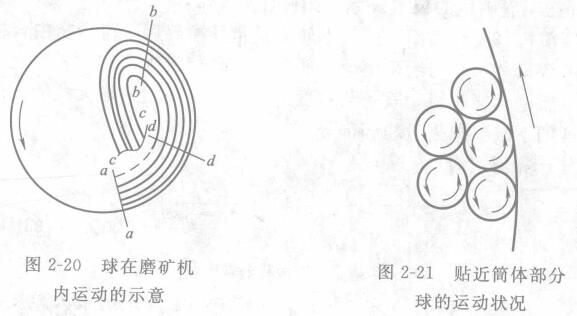

图2-20与图2-2l表示磨矿介质(钢球)在磨机筒体内的运动情况。由于钢球与筒体之间有摩擦力,当筒体旋转时,钢球即被带起并升到一定高度(图2-20 aa—bb区域),由于钢球本身的重力作用,最后沿一定的轨道下落(图2-20 dd-cc区域)。在aa-bb区域内(钢球被带上)的钢球受到两种力的作用:一为筒体旋转时自切线方向施于钢球的作用力(图2-21所示);另一为与钢球直径相对称一面而与上述作用力相反的力,这个作用力的产生是由于钢球本身自重而向下滑动所引起的。因此,上述两种作用力,对于任何一个钢球都会构成一对力偶。并且由于钢球是被挤压在筒体与相邻钢球的中间,所以力偶会使钢球发生自转。此外,出于筒体与最外层钢球之间以及各层钢球彼此之间都存在大小不等的摩擦阻力,因而各层钢球将随筒体绕筒体轴心作公转运动(当然,各层球并不与筒体有同步速率,同时各层钢球的公转速度也不一样)。在aa-bb区域内的所有钢球均有自转和公转两种运动,而在bb-cc区域内钢球自上而下抛落,因而在cc区域里对筒体内的矿石发生强烈的冲击破碎作用。由于钢球下落时产生冲击力,因而在aa-cc-dd区域内钢球产生极为强烈而无秩序的运动。其中包括:①点线上方钢球的强烈滚动;⑦沿点线处钢球的快速移动;③点线下面钢球随磨机筒体的快速移动;④各层钢球之间的互相冲击。可见,aa-cc-dd区域即是磨矿作用最强烈的地方。大部分粗矿粒在这单得到磨碎。

由上述可知:矿石在磨机筒体内主要是受冲击力、磨剥力及挤压力的作用而被磨碎的。

3.什么叫磨矿流程?常用磨矿流程有哪些?

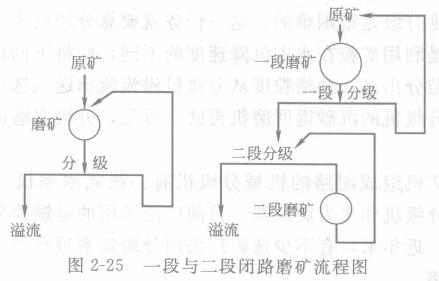

磨矿流程就是指在磨矿作业中矿浆所经流的路程(技术工序)。磨矿可分为开路磨矿与闭路磨矿,开路磨矿是磨矿机排出的物料直接送入下一作业:而闭路磨矿时磨矿机排出的物料还要进入分级机,将细粒合格产品及时分出并送人下一作业,而粗粒级则返回磨矿机再磨。这既可提高磨机的台时处理能力,又可避免过磨,减少泥化现象,所以在选矿厂广泛采用磨机与分级作业相配合的闭路流程。

实践证明:采用一段或两段磨矿流程,可以经济地把矿石磨到选别所要求的粒度,而不必采用更多的磨矿段数,两段以上则通常是由于阶段选别的要求决定的。

图2-25为选厂常用的一段与二段闭路磨矿流程。

磨矿的段数要根据选矿厂的规模、所要求的最终产品的细度以及矿石性质等因素进行全面的技术经济比较,才能最终确定。显然,段数愈多,流程也愈复杂。

网址:www.lydh.com E-mail:lydhjq@163.com lydhchina@huazn.com(English)

洛阳大华重工科技股份有限公司 版权所有 豫ICP备16009073号