选矿之破碎知识问答(五)

1.矿石的破碎与磨矿一般分为几个阶段?破碎与磨矿常用机械力的作用方式有哪几种?

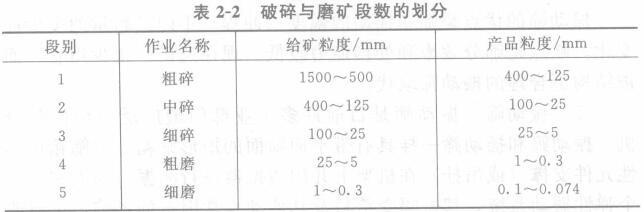

矿石的破碎和磨碎是选别前的准备作业。选矿的前提条件是要使矿石中的有用矿物达到单体分离。由于有用矿物以单体存在的粒度是很小的,有时需要将矿石磨细到小于0.074mm占80%的细度,甚至还要细些,才能使某种有用矿物达到单体分离。从采场山来的矿石块度很大,如露采的供矿块度最大可达1000mm左右,所以要把大于1000mm的矿块破碎到只有几十微米的细度,往往要分几个阶段才能完成。以破碎来说,在大型选矿厂一般采用粗、中、细三段破碎(也有采用四段的),使矿块的粒度逐渐缩小到8-25mm左石,然后再送到磨矿机进行研磨。直到有用矿物颗粒能达到单体分离为止。磨矿通常是一段或两段。破碎与磨矿的段数划分大致见表2-2所列。

应当指出,表2-2个对于破碎与磨矿段数的划分是相对的,它与选矿厂规模大小、使用破碎与磨矿设备的型式规格、对产品细度的要求及其他条件有关。

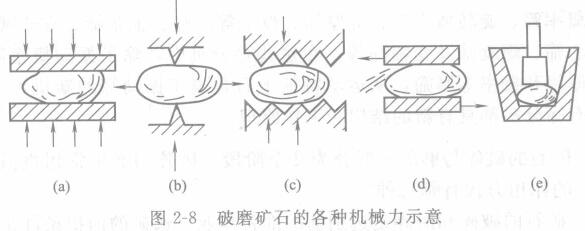

目前,矿石的破碎与磨碎的方法主要还是借肋机械力的作用,较常见的机械作用力大致有以下五种,如图2-8所示。

(1)挤压:利用两破碎工作面逼近时产生的挤压力,使物料破碎。颚式破碎机、辊式破碎机、圆锥破碎机都是以挤压入式为主的破碎机。

(2)劈裂:是利用尖齿楔入物料的劈开力来进行破碎的,力的作用集中,发生局部碎裂,适应于脆性物料的破碎。

(3)折断:物料在破碎工作面间如同承受集中载荷的两支点(或多支点)梁,使物料本身发生折屈面破碎。

(4)研磨:两个破碎工作面在物料上作相对运动,对物料施加剪切力,从而使物料发生破裂。此力适合于细粒物料的磨碎。

(5)冲击:它是利用冲击力破碎矿石的。冲击力是瞬间作用于矿石的力。例如反击式破碎机上要是冲击力。

实际上,任何一种破碎机和磨矿机都不能只用上述所列举的某一种方法进行破碎,一般都是出两种或两种以上的方法联合起来进行破碎的,例如挤压和折断、冲击和研磨等。每一种破碎机,一般都有其主要破碎方式。齿辊破碎机以劈裂破碎为主,但在连续破碎时,由于物料在破碎空间排列的随机性,物料受力是很复杂的,常常是几种破碎方式并存。

2.选矿厂较为常见的破碎流程有哪几种?

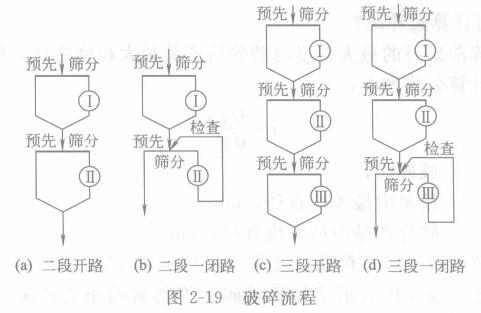

选矿厂较常见的破碎流程有两段破碎流程与三段破碎流程。两段破碎流程又分为两段开路和两段闭路。后者的第二殿破碎机与检查筛分成闭路,这就能保证产品粒度符合要求,不致影响下一步磨矿作业。

二段流程只适合于地下开采方法的小型矿山,其总破碎比不大,一般在15-25左右,破碎矿石量一般也不多,常常小于1000t/d。

如图2-19(b)所示;当小于300mm的原矿,经第一次预先筛分(若筛孔为75mm),得到75-0mm的筛下产物不必经第一次破碎,只有300-75mm的筛上产物进人破碎机中,然后把第一次预先筛分的筛下产品和第一次破碎后的产品合并在一起,进行第二次预先筛分(筛孔为15mm),得到15-0mm的筛下产品,这就是碎矿的最终粒度,即合格粒度。筛上产品粒度为75-15mm,并把它进行第二次破碎,破碎产品还要经检查筛分(通常把预先筛分的检查筛分合并在同一作业,叫预先检查筛分)。大于15mm的不合格产品继续破碎,直到粒度符合要求为止。

两段开路流程很少使用,只是在某些重选厂用两段开路流程,把所得到的破碎产品送棒磨或跳汰外,大多数选矿厂采用购段一闭路流程。

三段破碎流程也有三段开路[图2-19(c)]与三段一闭路[图2-19(d)]之分。在图中的三段破碎之前都有预先筛分,但也可以在第一段或第二段不用预先筛分。三段开路主要是因为不能保证最终产品的粒度要求,一般很少使用。三段一闭路流程,即在第三段用检查筛分成闭路,这是最常见的流程。适用于大、中、小型选矿厂,它的总破碎比也较大,可达25-200mm左右,最大给矿粒度可达1000mm左右,碎矿的产品粒度可以达到12mm或更细些。

在个别情况下,当选矿厂的规模很大,原矿块度也很大,为了减少各段破碎比,或者为了得到更细的产品粒度,也可用四段破碎流程。

3.如何计算破碎比?

破碎前矿石的最大粒度与破碎用产品最大粒度之比,称为破碎比。其计算公式如下:

所谓矿块的最大粒度,通常以能够说过95%该物料的筛孔尺来理解。破碎比表示了该段破碎机把物料缩小为原来的几分之一。所以有时以破碎机的最大给矿粉皮与排矿口的大小之比来表示破碎比。破碎比又有总破碎比与阶段破碎比之分,总破碎比等于各阶段破碎比的乘积。

网址:www.lydh.com E-mail:lydhjq@163.com lydhchina@huazn.com(English)

洛阳大华重工科技股份有限公司 版权所有 豫ICP备16009073号