反击式破碎机转子不平衡会造成什么后果?怎么避免这种问题?

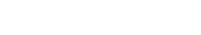

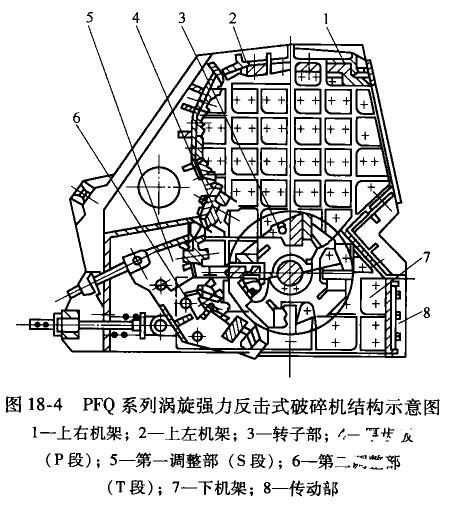

带有板锤的高速旋转转子是反击式破碎机图18-4的主要工作部件。为了满足破碎大矿石的需求,转子需要足够的重量和稳定的运行。

无论更换新锤还是维修旧锤,都要注意转子的平衡,否则会影响设备的正常运行。本文分享了转子不平衡的常规维护的后果,原因,解决方案和预防措施。

一、转子不平衡的后果

1)转子不平衡会产生很大的惯性力和惯性力矩,从而引起设备的不稳定运转;

2)转子不平衡会造成转子部件的较大振动,产生附加动载荷,破坏设备的正常工作条件,使轴承温升过高、使用寿命缩短,甚至使某些零部件产生裂纹损坏等。

二、转子不平衡的原因

1)转子本身质量问题,生产厂家没有严格按照制造要求进行,产品不合格;

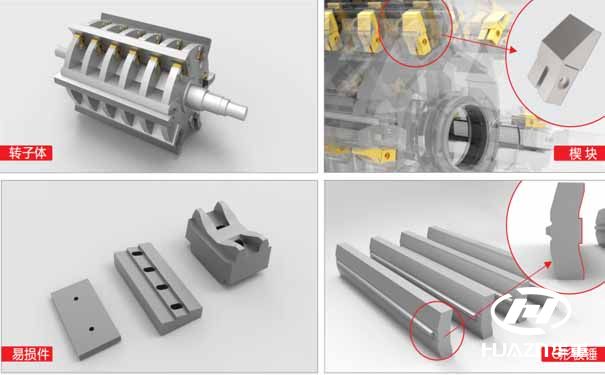

2)转子体端面严重磨损,并且磨损不均衡,转子体的质心与中心不在同一位置,造成转子的静平衡与动平衡无法得到保障;

3)给料不均匀,造成转子受力不匀,使平衡遭到破坏。

三、转子不平衡的解决办法

1)投产前对转子进行平衡实验;

2)给料要均匀,避免转子受力不匀;

3)更换锤头时,最好全换或对称换,而且要按照正确的方法进行安装。

四、转子维护的注意事项

反击式破碎机由于长期在恶劣条件下工作,加剧了转子轴承的磨损。转子一旦出现故障,维修更换的成本非常高,更换十分困难,往往造成停产损失。

采取有效措施来提高反击式破碎机转子轴承的使用寿命非常重要。下面是反击式破碎机转子使用时的注意事项:

1)合理调节转子轴承之间的配合关系。

反击破的转子轴承工作时承受的主要是冲击载荷,滚动体上所受载荷的大小是不一样的,处于冲击载荷合力作用下的那个滚动体受力最大,内外圈滚道也是在此处与滚动体相接触时受力最大。

由于内圈工作时不停转动,轨道上的接触点会由受力最大再到受力最小不停地循环,因此需要让内圈配合紧些,这样就不会产生某个点停留在受力最大点上的现象。

外圈则不同,外圈相对固定,受力最大点会停留在一个固定点上,因此如果把外圈配合较松,它就有可能在冲击力下产生小幅度移动,从而增多了最大受力点,而延长了外圈的寿命。

2)提高转子的平衡精度。

冲击式破碎机的转子质量大、转速高,转子体的铸造偏差和安装板锤后引起的质量偏差将使转子旋转时产生不平衡的离心力。这个离心力使机器产生强迫振动,导致轴承和其它机件破坏,因此破碎机的转子必须进行平衡试验。

如果转子体直径小,可以改变转子体两侧的堵板质量进行平衡。如果转子体直径较大,可以把配重焊接在转子体外壁上。为防止配重在振动过程中掉落,可以在适当位置铸出几排槽,把配重镶嵌其中,然后焊上,这样既牢固又美观。

3)正确选择转子轴承的型号。

双列向心球面滚子轴承具有承载能力强、调心性能好等优点,所以在选择时多采用这种轴承作为转子轴承。

4)要改善破碎机轴承的受力状况。

作用在轴承上的冲击载荷取决于作用在转子上的冲击量和轴承座的支撑弹性。增加轴承箱的支撑灵活性将减少对轴承的冲击负荷。

为此,可以在轴承箱和支撑框架之间添加适当厚度的橡胶板,以提高轴承箱的支撑柔性。

由于添加了橡胶片,增加了支撑的柔韧性,从而吸收了一部分的振动能,改善了轴承的承载状况,达到了延长使用寿命的目的。

与锤式破碎机相比,反击式破碎机的转子动量更大,适应于破碎较硬的物料,并且能耗更低。转子是反击的重要组成部分。正确使用和合理维护可以有效避免转子不平衡并避免不必要的停机时间。