大华重工EPC总承包项目——浙江衢州时产800吨砂石生产线正式投产

智能化装备赋能浙西绿色矿山建设新标杆

一、项目概况

2025年3月,由洛阳大华重工科技股份有限公司以EPC总包模式承建的浙江衢州时产800吨砂石骨料生产线正式投产。该项目以山石、河卵石、花岗岩等混合硬质矿石为原料,采用“颚破粗碎+圆锥中细碎+立式冲击破制砂”三级破碎工艺,核心设备配置包括JC125A颚式破碎机2台、GPY500S单缸圆锥破1台、GPY500M单缸圆锥破2台、PLS1200立式冲击破2台。成品砂石涵盖0-5mm机制砂、5-12mm、12-25mm等多级规格,主要供应长三角地区高速公路、高铁轨道板及商砼搅拌站等高标建材需求。

二、核心设备与工艺创新

1. 粗碎环节:JC125A颚式破碎机

采用大华重工新型曲线腔型设计,最大进料粒度达1200mm,破碎比提升至8:1,处理混合硬岩时单机产能突破450t/h,较传统颚破能耗降低18%。

配备液压调整排料口技术,可在5分钟内完成粒度调节,适配下游圆锥破进料需求。

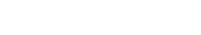

2. 中细碎环节:GPY系列单缸圆锥破

GPY500S(中碎型):针对花岗岩等高硬度物料,采用层压破碎原理,配备耐磨合金衬板,单机处理能力达380t/h,针片状含量≤8%。

GPY500M(细碎型):优化腔型曲线,出料粒度≤35mm,为立式冲击破提供理想原料,破碎效率同比提升25%。

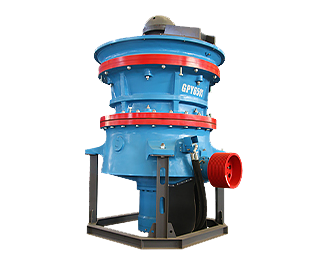

3. 制砂与整形:PLS1200立式冲击破

采用“石打石+石打铁”双模式,成品砂细度模数稳定在2.6-3.0区间,石粉含量可控(≤10%),粒型圆润度≥85%,满足C60以上混凝土用砂标准。

配置液压开盖装置,关键耐磨件更换时间缩短至4小时,维护效率提升40%。

三、EPC模式优势与工程亮点

1. 全流程集成设计

大华重工依托EPC总包优势,实现“工艺设计-设备制造-土建施工-智能系统集成”一体化交付,建设周期压缩至7个月,较传统模式缩短35%。

针对混合原料特性,设计预筛分+人工拣选系统,前置剔除风化层杂质,原料利用率提升至97%。

2. 耐磨技术升级

关键破碎腔体采用NM500级复合耐磨材料,颚破颚板使用寿命突破6000小时,圆锥破衬板寿命达8000小时,同比延长30%。

四、绿色生产与智能管控体系

1. 环保治理

全封闭钢结构厂房+雾炮抑尘系统,粉尘排放浓度≤8mg/m³;筛分单元采用双层隔音棉+弹簧减震基座,作业区噪音≤72dB。

- 配置细砂回收机+污水压滤系统,实现废水零排放,清水循环利用率≥95%。

2. 智能化运维

搭载DCS中央控制系统,实时监测设备运行参数(如圆锥破油温、振动值),异常状态自动预警并调整给料速度,故障率降低30%。

云平台大数据分析模块可预测衬板磨损周期,备件库存精准率提升50%。

五、经济效益与社会价值

产能与收益:项目总投资1.6亿元,年处理矿石量超600万吨,预计年产精品骨料480万吨、机制砂120万吨,年产值达4.2亿元。

生态效益:配套建设200亩矿山复垦区,利用污泥压滤固废进行生态修复,每年减少天然砂开采量约180万立方米,助力“双碳”目标实现。

该项目是大华重工在长三角地区打造的又一EPC标杆工程,其“定制化工艺+高端装备+智能管控”模式为复杂原料砂石生产线提供了可复制方案。未来,大华重工计划在成渝经济圈、粤港澳大湾区推广同类项目,持续引领砂石行业绿色转型。