加工石料生产线环保是关键

建设绿色矿山已成为一项国家行动。如果砂石生产线的布置不合理,则在生产过程中容易产生大量粉尘,污染环境,不利于环境保护的发展。怎么做才能防止沙石生产线上产生灰尘?

下面针对岩石制砂的工艺和流程及防尘措施总结归纳:

一、大理岩石制砂工艺

(1)毛料开采

该砂石加工系统的料场岩性以灰色中细晶大理岩为主,夹白色中晶大理岩条带,含量50%左右,岩块强度偏低易产生石粉。

(2)加工系统

该砂石生产系统采取全干法生产工艺,分四段破碎,即粗碎车间、中碎车间、超细碎车间、细碎车间生产,砂中多余石粉采用广泛用于水泥生产厂的选粉机运用到原状砂中剔除多余石粉。

二、大理岩石制砂的防尘措施

料场开采降尘扬尘控制

(1)优化爆破参数,采用除尘钻机或防尘罩降尘

为满足系统生产需求,根据不同爆破试验确定爆破参数,在控制毛料粒径的同时,还需分析各个爆破参数改变后的毛料的成粉率,以控制原装砂的石粉含量,一方面对钻爆孔孔径、间距、排距、装药量严格控制,一方面项目部采用先进的带除尘设备的移动式钻孔机,并在潜孔钻机机头位置加装自行设计的积尘防护罩,集中收尘清除。

(2)分区搭配填料,及时弃除白色中晶大理岩

通过试验,获得料场四个分区不同料源的岩石加工性能参数,了解不同岩性加工原装砂颗粒级配,有意识的对不同区的毛料混合填充下井,以达到毛料搭配破碎的效果,一定程度上解决了砂的级配不良、细度模数波动较大的问题。

对大面积的白色中晶大理岩予以弃除,同时对有用料内软弱、破碎及风化物质进行剔除,严禁污染料进入生产系统产生次生扬尘。

(3)合理安排生产进度,确保竖井满料填充

由于料场有用料为竖井填充方式,大理岩岩性偏软易碎,在填料过程中,只要落料高差明显,自由摔落便会有大量石粉产生。

为避免在填料过程中产生次生成石粉,需要合理安排好粗碎车间生产时间,以确保在填料过程中竖井不至于太深,尽量保持一定的高度持续进行。

(4)加大环保投入,采用雾化洒水降尘

三、砂石加工系统降尘措施

该处理系统采用干法生产工艺,通过粉末分离器去除粉末。大理岩砂仅由原石经破碎机破碎后产生。石粉含量大于40%。强烈的振动和高滴落会导致粉尘上升并影响工作环境。因此,已经采取了各种措施来改善系统的防尘性,并且已经获得了一定的结果。

(1)系统封闭方案取得的成果

为了控制系统生成过程中扬尘扩散,对加工系统四级破碎车间、选粉机出料口进行了全封闭,主要针对粗破半成品堆场、中破、细破、超细碎车间、二筛及三筛调节堆场、落料点扬尘大的部分胶带机机头进行封闭,同时在弃料皮带下料口加装皮带溜桶和雾化喷头,扬尘得到了有效限制。

(2)系统生产线加湿方案和高空雾化方案取得的成果

生产线中石粉含量过高的干料在落差较大的部位易扬起冲击粉尘。因此通过在含水量允许的情况下将物料加湿和高空雾化的方法,减少物料冲击形成的粉尘。

具体措施如下:粗碎车间放矿机给料口加水,增加料子湿度,以减少粗碎车间的扬尘;在粗破车间胶带机机头加水,增加料子湿度,以减少半成品堆场落料扬尘;在细碎车间胶带机机头加水,以增加干法生产中料子湿度,保证成品砂质量的同时,降低落料扬尘;在成品砂出料胶带机高空雾化,降低系统主干道粉尘。

(3)增加除尘器吸尘措施

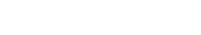

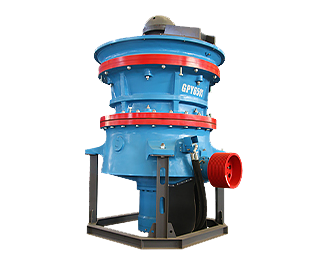

系统封闭后,生产中主要的粉尘量大的部位集中在中碎车间反击破和细碎车间立轴破的出料口,此处若进行封闭,生产过程中难以观察设备生产情况,并影响设备的检修及维护、保养。

且此处料子若进行加湿处理、会影响成品砂的生产质量(选粉机需进行干筛)。因此在系统生产中,细碎车间增加袋式除尘器和选粉机车间增加袋式除尘器。

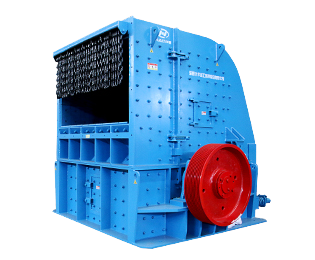

(4)选粉机改造除尘

选粉机成品砂出口由于漏风带出大量粉尘,存在粉尘污染现象,为更好地降低粉尘污染,满足环保要求,经考察,在水泥广泛使用的星形卸料器具有很好的锁风效果,因此使用星形卸料器安装在选粉机成品砂出口处,以减少选粉机的漏风和粉尘污染。

(5)系统废水处理

系统以干法生产为主,系统用水主要为粗骨料冲洗和喷雾降尘用水,总用水量约100m³/h,其中粗骨料冲洗用水70m³/h,喷雾降尘25m³/h,其它5m³/h,因废水处理量较小,废水的悬浮物含量较低,生产废水采用沉淀池自然沉淀为主的处理工艺,首先对生产废水进行加药沉淀,上部澄清水循环利用。

通过空气分离和分级以及完全干燥的方法生产砂骨料更加环保,并且对社会有利。全干式生产方法可以合理地使用产生的石材粉末,无需用水清洗。与湿法生产线相比,节省了水和矿产资源。在选择干法制砂技术时,如何更有效地控制粉尘将是首要任务。