复摆颚式破碎机的腔型设计及其发展

复摆颚式破碎机的腔型设计及其发展

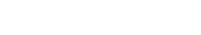

破碎腔的形状和尺寸应该满足以下要求;第一,为防止机器超载和堵塞,在单位时间内进入破碎腔的物料不应多于能够破碎和排出的物料;第二,为了保证机器负荷均匀、运转平稳、破碎板磨损均匀,物料要均匀地分布在破碎腔内;第三,为厂提高破碎效率,防止堵塞和过粉碎现象,破碎后的物料应能畅通地从破碎腔内排出;第四,为了保证产品的细度和形状是立方体,细碎型的破碎机,破碎腔的下部应有平行区。

随着破碎过程数学模型的建立,精确描述破碎过程也成为现实,1948年B.Epstin首先用统计学原理来研究物料的破碎规律,1956年S.R.Broadent及T.G.Callcatt等提小破碎的矩阵模型;1977年A.J.nch的进一步分析粉碎过程的矩阵模型等。加上计算机的普及,建立符合颚式破碎机实际操作的模型并进行数值计算也已成为可能,为进一步的仿真、优化设计提供了基础。

例如考察常规待破碎物料在复摆颚式破碎机破碎腔内的实际流动状况时,必须充分考虑动颚复杂摆动特性t12,131。当动颚板齿面某段由闭合极限位置回到开启的极限位置这个过程中,处于此段的物料流动状态是否一定为下落,是与紧相邻的靠上一段和靠下一段动颚运动状态及破碎物料的状态有关。而动颚板齿面某段从开启极限位置运动到闭合极限位置时,处于此段的物料主要处于被挤压破碎状态,其挤压破碎程度亦与紧相邻的靠上一段和靠下一段动颚运动状态及破碎物料的状态有关。由此破碎物料被逐渐破碎和流动,最后排出。在考虑破碎物料在破碎腔内受力、流动以及破碎齿面目上各点的运动等特性基础,上,所设计山的破碎腔按固定颚板与动颚板的形状可以分为:“直线一直线”型,“曲、直线一曲、直线”型,“曲、直线—直线”型,“直线一区、直线”型等。腔型的优化设计可以采用分层优化法,及各个破碎层分别优化。多层综合优化法可以避免分层优化的缺点。当然,可以结合两种方法,先用多层优化法求得排料层的优化后的定、动颚倾角,然后进行分层优化。

随着精确描述破碎过程的数学模型的建立,破碎腔的设计逐步趋向于高深腔方向发展,堵塞现象逐步得到改善,甚至可以设计出完全克服无堵塞式破碎腔形。

计算机辅助设计与颚式破碎机的自动化设计的结合随着CAD技术的发展,也开发出了一些颚式破碎机的CAD系统。二维CAD基本上实现了破碎机设计、优化、绘图的自动化,但要用二维的视图来表示三维的物体。目前,借助于一些人型的三维绘图软件,已经实现三维实体模型的设计。

二维CAD系统主要包括设计计算部分和自动绘图部分。程序的设计主要采用模块化思路,一般包含有机构优化设计模块,运动学、动力学仿真模块,工作参数、主要零件的强度分析,有限元设计、绘图等模块通过主程序段的不同调用方式,各子模块可以按顺序执行,通过公用变量完成数据的交换和传递。也可以调用单独的任一模块,人为地给定输入。由于颚式破碎机的设计以成为成熟的产品设计,属于变参数型设计,即新的设计对象与原有的基本类型设计相同或相近,主要的差异在于各部分的尺寸参数,绘图模块借助如AUTOCAD等软件,实现了参数化自动绘图。

三维模型设计是以三维零件、部件结构为基础的三维图形设计。在三维模型的基础上可以进行装配,干涉检查,有限元分析,运动分析等高级的计算机辅助工作。利用三维的绘图软件,颚式破碎机的设计与制造过程从单一的平面图转变成可视化的三维动态图形,从而使得CAD形象化,可视化,史接近生产实际,可以直观地检查产品工作过程中的相对运动,及干涉原因等,缩短了产品的设计制造周期,达到了高效、快速、敏捷和一次试制成功的日的,有效地降低了设计制造成本,为进一步的CAD和CAM的结合奠定了基础。三维实体模型设计将逐步取代两维的设计,成为颚式破碎机设计发展的趋向。

总之,就目前而言,我国颚式破碎机的设计在质量和性能方面与国外水平还有很大的差距,就同样的机型相比,机器的重量要比我国的小很多,说明其设计与制造的综合水平比我国高的多。此外,机器的轴承小但寿命长;在耐磨材料,热处理丁艺等方面也有刁;小的差距。提高我国的制造技术关键在于消化,吸收国外进口的产品,自己的研究开发单位要重视具有自主知识产权的设计开发,提高配套产品在内的产品质量,迎头赶上国际水平。