制砂生产线

制砂生产线也称机制砂生产线,是一种生产建筑用砂和石料的专用生产线,由破碎/制砂设备、筛分输送设备等组成,适用于石灰石、河卵石、花岗岩等近三百多种物料,这里有技术团队帮助量身制定工艺流程,降低成本、现货直销,下面为大家详细介绍。

制砂生产线工作流程全解析

在建筑、道路等基础设施建设蓬勃发展的当下,对砂石骨料的需求与日俱增,制砂生产线的重要性愈发凸显。下面将详细介绍制砂生产线的工作流程及其各系统的功能。

一、制砂生产线具体工作流程

1. 原料仓储

大块石头首先被运送至仓库储存,这是整个制砂流程的起始点,仓库的存在可以保证生产的连续性,避免因原料供应不足而导致生产中断。

2. 给料环节

给料机在制砂生产线中扮演着“粮草官”的角色,它将仓库中的大块石头均匀地送入后续的破碎设备。其中,振动给料机是较为常用的设备,它能承受大块物料下落的冲击,给料能力大,可将块状、颗粒状物料从贮料仓中均匀、定时、连续地给到受料装置中,防止受料装置因进料不均而产生死机现象,延长设备使用寿命。此外,还有其他类型的给料设备可供选择,以满足不同的生产需求。

3. 一段粗碎

经过给料机的均匀送料,石头进入颚式破碎机进行一段粗碎。颚式破碎机是粗碎环节的主力军,它具有破碎比大、效率高的特点,能够将大块石头初步破碎成较小的石块,为后续的中细碎工序做好准备。

4. 二段中细碎

粗碎后的石块由皮带输送机送入反击破碎机或圆锥破碎机进行二段中细碎。反击破碎机适用于中硬度物料的破碎,破碎后的产品粒度均匀、形状好;圆锥破碎机则更适合处理硬度较高的物料,具有破碎力大、效率高、能耗低等优点。这两种破碎机可根据原料的性质和生产要求进行选择,进一步将石块破碎成更小的颗粒。

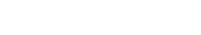

5. 三段制砂与筛选

中细碎后的物料被输送至冲击式制砂机进行三段制砂。冲击式制砂机通过高速旋转的叶轮将物料抛出,使其与周围的物料或衬板发生碰撞、摩擦,从而实现物料的进一步破碎和整形,生产出符合粒度要求的机制砂。随后,机制砂进入振动筛进行筛选,振动筛可以将不同粒度的机制砂进行分离,不符合粒度要求的物料将返回制砂机进行再次加工,形成闭路循环,确保产品粒度的均匀性和一致性。

6. 洗砂环节

筛选后的机制砂如果对含粉量要求严格,需要进入洗砂机进行清洗除杂。洗砂机可以去除机制砂表面的泥土、粉尘等杂质,提高机制砂的质量和纯度,使机制砂的各项指标更符合建筑用砂的标准。

7. 输送成品

经过洗砂处理后的机制砂由输送机输送至成品料堆,等待后续的使用或销售。输送机的作用是将机制砂高效、稳定地输送到指定地点,保证生产流程的顺畅进行。

二、制砂生产线各系统功能

1. 给料系统

给料系统的核心任务是向各段破碎机设备和筛分机送入原料,确保整个生产线的原料供应稳定。除了常见的振动给料机外,根据不同的生产情况,还可以选择其他类型的给料设备,如板式给料机、带式给料机等,以满足不同的进料需求。

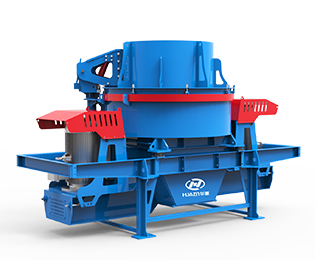

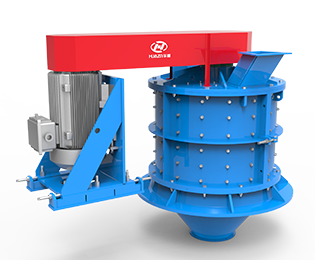

2. 破碎制砂系统

破碎制砂系统是整套设备的关键所在,它就像生产线的“心脏”,负责将各种矿石原料破碎成所需粒度的成品料。一条生产线通常由多台破碎机和制砂机组成,这些设备的机械性能各异,它们相互协作,共同完成石料的破碎制砂工作。不同类型的破碎机和制砂机在破碎原理、适用物料、生产能力等方面存在差异,因此需要根据原料的性质、生产规模和产品要求等因素进行合理配置,以达到最佳的生产效果。

3. 筛分输送系统

筛分输送系统的主要功能是将处理过的沙子经筛分机械进行筛分,将不同粒度的机制砂进行分级,并将分级后的机制砂输送到各自的场地。在这个过程中,一般会使用圆振动筛或者其他的筛分机械进行筛分,这些筛分设备具有筛分效率高、精度高的特点,能够准确地将机制砂按照粒度大小进行分类。同时,输送机则负责将筛分后的机制砂输送到成品料堆或其他指定地点,保证生产流程的连续性和高效性。

综上所述,制砂生产线通过合理的工作流程和各系统的协同配合,能够高效、稳定地生产出符合建筑用砂标准的机制砂。在实际生产中,还可以根据具体的生产需求和原料特性,对生产线的设备配置和工艺流程进行适当调整,以实现最佳的生产效益。