圆锥破碎机层压破碎的理念和实现过程

圆锥破碎机由于其结构简单,重量轻,产量高,工作相对稳定,易于控制等特点,已成为破碎机的发展方向。圆锥破碎机可破碎中等硬度或中等硬度的物料,其压缩比大,产量和质量更好,产品粒度均匀,能耗少。

提早断锥还有一个缺点,即成品的针状含量多,颗粒形状不够好。但是在1980年以后,一些学者提出了断层理论。此外,许多制造商经常提到,向客户介绍产品时,这种破锥体产品采用层压破碎的原理,并且产品形状更好。那么,层压板的断裂是什么?您需要满足什么条件才能实现层压板的断裂?

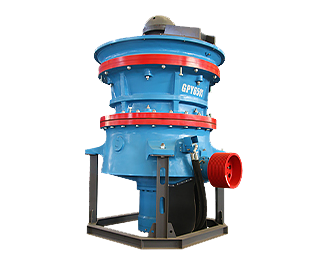

挤压,研磨和破碎材料的裂纹和缺陷。此过程称为层压。通常情况下,在圆锥破碎机的现场运行中,只有当物料的尺寸较大或破碎腔的尺寸足够小以形成有效的破碎层时,才可以认为是单颗粒破碎发生,即在进料口和卸料口的物料中仅发生单颗粒破碎。材料和材料必定会相互挤压,在这种情况下,大多数材料会破裂,也就是说,材料会在破碎室的其他位置层压并破裂。

层状断裂理论是指在破碎室内以多层分布的方式破碎和破碎物料。在破碎过程中,不仅会挤压活动锥和固定锥的挤压力,还会挤压物料之间的挤压力。碰撞,真实反映了破碎室内物料的破碎状态。

当然,为了实现材料的断裂,必须满足某些先决条件:

(1)适量进料:由于充分进料仅能形成一定数量的材料层,因此可以达到层压破碎的效果,当破碎层数为6-10层时,节能效果明显,这也将得到体现。层压破碎产量高的优点;

(2)均匀给料:均匀给料可使物料受力分布合理,使破碎机工作平稳;

(3)均匀粒径:因为当物料粒径和几何尺寸相差很大时,小物料将保护大物料免于破碎,即细颗粒保护现象,因此为了避免这种现象,进料的粒度应均匀;

(4)填充度:物料填充率过低时,会出现粉状颗粒,造成一定的浪费,降低了层压粉碎的效果;当填充率过大时,物料太紧且不易握住组,不利于粉碎。取得了进展,因此一系列测试表明填充率在0.55至0.75之间,这最有利于层压板的层压。

根据测试的研究和分析,材料在层压和断裂过程中可分为三个阶段:

(1)致密阶段:在测试的初始阶段,由于材料之间的高孔隙率,并且施加在材料上的压力较小,因此在压力的作用下,材料不会被压碎或充分压碎。两者之间的密度增加,因此体积变小,并形成多个可靠的接触点;

(2)破碎阶段:随着物料的不断压缩,物料承受的压力也会增加。材料越密实,孔隙率越低,接触点处的力越大。当这些力超过材料的某个点时。强度增加时,材料会破裂。此时,将听到破碎材料的声音,并且可以看到压力拨盘指针的摆动。造成这种现象的原因是,在材料破裂之前,材料的压力值会升高到很高。大时,将其压碎,应力会立即变小,并且材料会重新压实;

(3)附聚阶段:当材料被压力机压缩到一定程度时,它所承受的应力将迅速增加,并被压实以产生大量粉末,然后发生附聚。

在物料破碎过程中,研磨消耗的总电能几乎是破碎电能的四倍。但是,生产效率远远低于破碎机。因此,在实际生产中,应尽可能使用破碎机代替破碎机。功耗非常重要。通过层合破碎原理破碎的物料,物料将更加均匀,物料的形状为更多的立方颗粒,且小粒径物料的含量将较高,因此“多次破碎和破碎”的理论少磨”可以更好地匹配。